Blockheizkraftwerke (BHKW) sind im Kommen. Sie bieten nicht nur die Möglichkeit, den eigenen Strom zu produzieren, sondern die entstehende Abwärme direkt oder über ein Nahwärmenetz zu nutzen.

Eingesetzte Kraftstoffe können handelsübliches Benzin oder Heizöl sein – bevorzugt jedoch „grünes Gas“, also Gas aus Biogasanlagen oder Power-to-Gas-Anlagen.

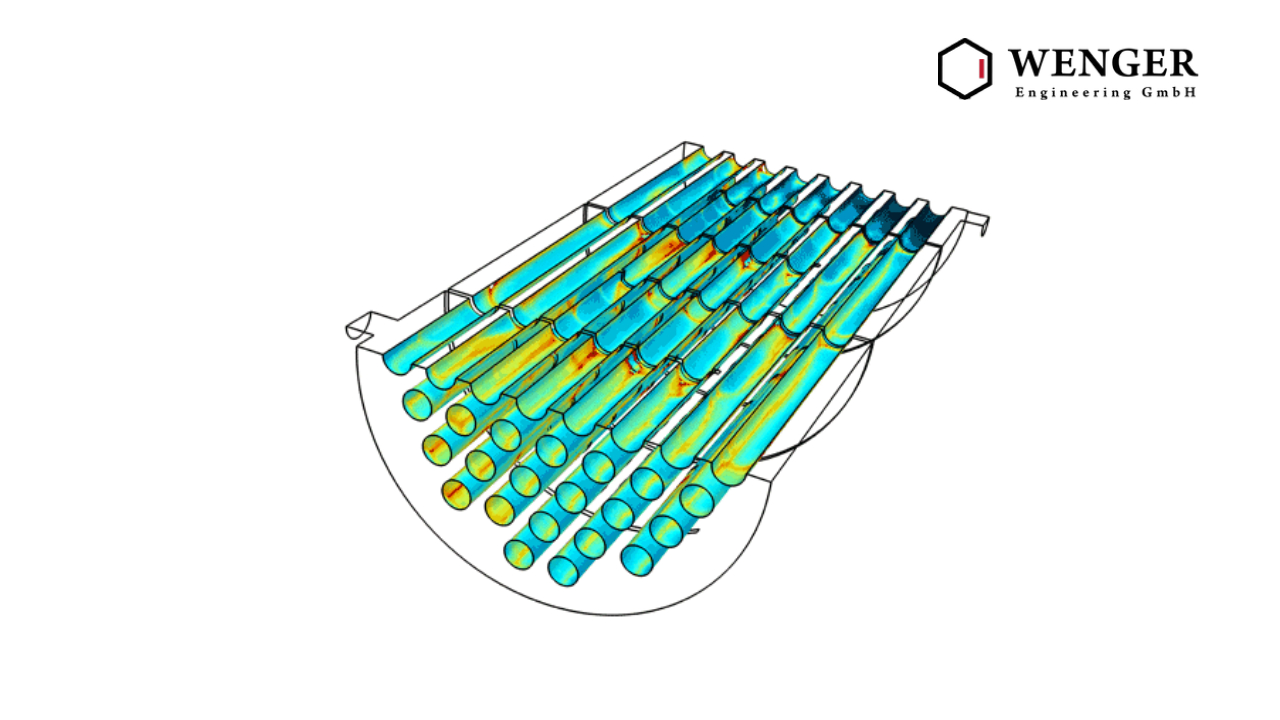

Um die Fördermöglichkeiten maximal auszuschöpfen, ist eine Wärmerückgewinnung aus dem Abgas sinnvoll. Zu diesem Zweck eignen sich Rohrbündel-Wärmetauscher gut, da sie Kosteneffizienz mit hoher Leistungsfähigkeit und geringem Druckverlust verbinden.

Wärmetauscher werden „traditionell“ folgendermaßen entwickelt: Irgendjemand hat ein bisschen Erfahrung, skizziert einen Wärmetauscher, geht damit in die Werkstatt und lässt sich vom Schlosser ein paar Rohre ablängen und zusammenschweißen. Nach Fertigstellung der Installation wird der Wärmetauscher eingebaut und man schaut, was hinten rauskommt. Ist das Ergebnis in Ordnung, geht man zur Tagesordnung über. Reicht die Wärmeübertragungsleistung nicht, vergrößert man die Fläche so lange, bis „es passt“.

Gegen dieses Vorgehen ist grundsätzlich nichts einzuwenden, wenn die Material- und Arbeitskosten gering sind und man ausreichend Projektzeit hat, um Fehler zu korrigieren. Ist dies jedoch nicht der Fall und soll nicht nur ein irgendwie funktionierender, sondern ein optimaler Wärmetauscher eingesetzt werden, ist eine rechnerische Auslegung und Optimierung zwingend erforderlich.

Wenger Engineering hat in den vergangenen Jahren hunderte Wärmetauscher ausgelegt und optimiert. Für BHKW eignen sich vor allem die „klassischen“ Rohrbündelwärmetauscher aus dem VDI-Wärmeatlas. Deren Berechnung ist verhältnismäßig einfach. Nichtsdestotrotz ist das Vorgehen iterativ, und nur durch intensiven Austausch bezüglich der Randbedingungen und des verfügbaren Bauraums können wir einen optimalen Wärmetauscher vorschlagen.

Ist keine Standard-Formel vorhanden, hilft uns die dreidimensionale Strömungssimulation (CFD), um die erforderlichen Zusammenhänge zwischen Massenströmen, Stoffdaten und Wärmeübergangskoeffizienten zu ermitteln. Hilfreich war das in der Vergangenheit u.a. bei folgenden speziellen Aufgabenstellungen:

- Extreme Durchmesser-zu-Längen-Verhältnisse und Mikrowärmetauscher

- Fehlende Umlenkbleche im Mantelraum und dadurch Gefahr des Kurzschlusses

- Spezielle Rippenform, die in der Literatur nicht behandelt wird (Beispiel: bionisch optimierte Rippen in „Fisch-Form“, um den Druckverlust gering zu halten)

- Wärmetauscher, die z.B. in ein Ventilgehäuse integriert sind

- Wärmetauscher in chemischen Reaktoren, in denen die Wärmeübertragungsleistung und die Reaktionsenthalpie direkt gekoppelt sind

Bei Abgaswärmetauschern, die als Gas-Flüssig-Wärmetauscher gebaut werden, liegt der limitierende Faktor üblicherweise auf der Gasseite. Bei Rohrbündelwärmetauschern ist dies im Normalfall die Innenseite der Rohre. Da innen berippte Rohre aus Kostengründen meistens nicht in Frage kommen, muss die Wärmeübertragungsleistung mit geringen Rohrdurchmessern, großen Längen und somit mit Druckverlust „erkauft“ werden. Und das ist genau, was man nicht will. Aber es gilt auch bei Wärmetauschern: Von nichts kommt nichts. Ohne Druckverlust geht es nicht.

Damit er in Ihrem Projekt jedoch im richtigen Verhältnis zur Leistungsfähigkeit des Wärmetauschers steht: Kontaktieren Sie uns noch heute. Schicken Sie uns eine E-Mail mit Ihrer Aufgabenstellung an mail@wenger-engineering.de